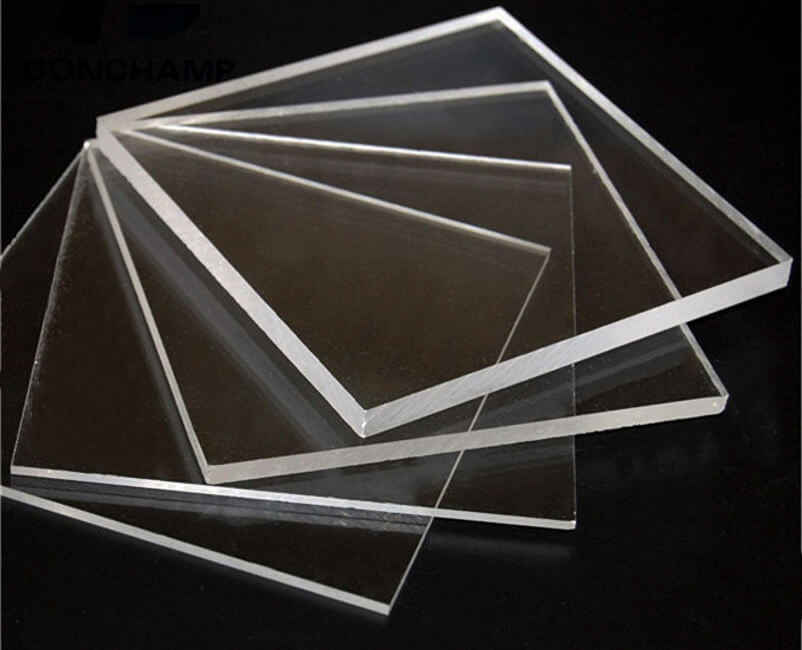

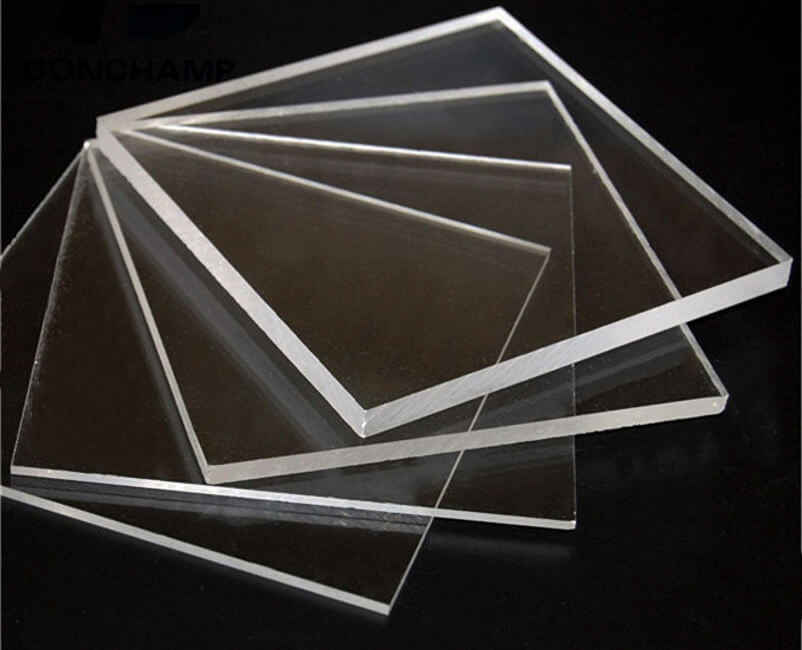

En el proceso de producción sábanas acrílicas claras , garantizar la uniformidad de espesor y la suavidad de la superficie son objetivos clave de control de calidad. Estas dos características afectan directamente las propiedades ópticas, las propiedades mecánicas y los efectos de aplicación finales de las láminas acrílicas. Las siguientes son tecnologías de producción específicas y medidas de control de calidad:

Control de la uniformidad del espesor

Selección y proporción de materias primas

Use monómero de metacrilato de metilo (MMA) de alta calidad como materia prima para garantizar la consistencia y estabilidad de la reacción de polimerización.

Agregue cantidades apropiadas de agentes de reticulación, iniciadores y otros aditivos para optimizar la fluidez y las propiedades de curado del material.

Elección del proceso de producción

Método de fundición

El método de fundición puede controlar mejor la uniformidad del grosor inyectando monómero líquido en el molde para la polimerización.

La precisión de diseño y fabricación del molde es crucial, y el espacio de moho debe controlarse estrictamente para garantizar un grosor de lámina constante.

Durante el proceso de polimerización, se utiliza un sistema de calentamiento de temperatura constante (como un baño de agua o circulación de aire caliente) para garantizar una distribución de temperatura uniforme para evitar la desviación de espesor causada por el sobrecalentamiento local o el enfriamiento desigual.

Método de extrusión

El método de extrusión es adecuado para la producción a gran escala al extruir el material acrílico fundido a través de un tornillo.

Use el sistema de diseño y control de la cabeza del dado de alta precisión para garantizar la velocidad de flujo estable y la presión del material fundido.

Instale el equipo de detección de grosor en línea (como el medidor de espesor del láser) para monitorear el grosor de la hoja en tiempo real y realizar ajustes automáticos.

Proceso de enfriamiento y solidificación

La velocidad de enfriamiento tiene una influencia importante en la uniformidad del espesor. El enfriamiento desigual puede conducir a una distribución desigual del estrés interno, lo que puede causar una variación de espesor.

En el método de fundición, un proceso de enfriamiento lento y uniforme (como el enfriamiento segmentado) puede reducir el estrés interno.

En el método de extrusión, use rodillos de enfriamiento o tanques de agua de enfriamiento y asegúrese de que la temperatura y la velocidad de flujo del medio de enfriamiento sean consistentes.

Monitoreo en línea y control de comentarios

Instale instrumentos de medición de grosor de alta precisión (como medidores de espesor ultrasónico o medidores de espesor infrarrojo) para monitorear el grosor de la lámina en tiempo real durante el proceso de producción.

Comentarios Los datos de medición al sistema de control para ajustar automáticamente los parámetros de brecha o extrusión para garantizar que la desviación del espesor esté dentro del rango permitido (generalmente ± 0.1 mm o menos).

Control de suavidad de la superficie

Precisión de moldes y equipos

Método de fundición

La superficie del molde debe pulirse con alta precisión para lograr un efecto espejo (el valor de AR generalmente es inferior a 0.05 μm). Use materiales de moho de alta calidad (como acero inoxidable o moldes cromados) para evitar el desgaste de la superficie o la corrosión.

Método de extrusión

La superficie de salida de la cabeza de extrusión debe estar altamente pulida para garantizar que el material fundido fluya sin rasguños ni texturas.

La superficie del rodillo de enfriamiento también debe pulirse con precisión y limpiar regularmente para evitar que las impurezas se adhieran.

Fluidez del material fundido

Asegúrese de que el material acrílico fundido tenga buena fluidez para evitar la rugosidad de la superficie debido a la viscosidad excesiva.

En el método de extrusión, optimice el diseño del tornillo y la temperatura de calentamiento para plastificar completamente y distribuir uniformemente el material.

Proceso de enfriamiento y moldeo

El proceso de enfriamiento es crítico para la suavidad de la superficie. Si la velocidad de enfriamiento es demasiado rápida, puede causar ondas o marcas de estrés en la superficie.

En el método de extrusión, use un sistema de enfriamiento de varias etapas (como el enfriamiento por agua de enfriamiento de aire) para reducir gradualmente la temperatura para evitar defectos superficiales causados por un enfriamiento rápido.

En el método de fundición, asegure la uniformidad de la superficie del molde en contacto con el material para evitar burbujas o impurezas que afecten la calidad de la superficie.

Proceso de postprocesamiento

Pule la lámina acrílica terminada (como el pulido de la llama o el pulido mecánico) para mejorar aún más la suavidad de la superficie.

Use recubrimiento antiestático o recubrimiento anti-scratch para reducir el daño de la superficie durante el transporte y el uso.

Medidas de control de calidad

Prueba de materia prima

Realice pruebas integrales de materias primas antes de la producción, incluida la pureza, la viscosidad y la distribución de peso molecular, para garantizar un rendimiento estable del material.

Optimización de parámetros del proceso

Desarrolle una tabla de parámetros de proceso detallada, incluida la temperatura, la presión, la velocidad de enfriamiento, etc., e implementan estrictamente.

Calibre regularmente los equipos de producción (como mohos, extrusores, sistemas de enfriamiento) para garantizar su precisión operativa.

Prueba de productos terminados

Use equipos de medición de alta precisión (como máquinas de medición de tres coordenadas, medidores de rugosidad de la superficie) para probar y probar productos terminados.

Verifique si las propiedades ópticas (como la transmitancia y la neblina) cumplen con los estándares y asegúrese de que la suavidad de la superficie cumpla con los requisitos.

Al adoptar tecnologías de producción avanzadas (como fundición o extrusión), moldes y equipos de alta precisión, y estrictos procesos de monitoreo y postprocesamiento en línea, la calidad y la consistencia de los productos pueden mejorarse de manera efectiva. Estas medidas no solo pueden satisfacer las necesidades de los escenarios de aplicación de alta gama, sino también mejorar la eficiencia de producción y la satisfacción del cliente.

English

English 中文

中文 Español

Español